Optische Oberflächenmesstechnik in rauer Fertigungsumgebung

Qualitätskontrolle – Prozesssteuerung – Kostensenkung

Kontakt

Optosurf GmbH

Nobelstraße 9-13

D-76275 Ettlingen

Telefon: +49 72 43 20053 00

E-Mail: info@optosurf.de

Optische Oberflächenmesstechnik in rauer Fertigungsumgebung

Qualitätskontrolle – Prozesssteuerung – Kostensenkung

Optosurf GmbH

Nobelstraße 9-13

D-76275 Ettlingen

Telefon: +49 72 43 20053 00

E-Mail: info@optosurf.de

Diese Seite verwendet Cookies. Mit der Weiternutzung der Seite stimmen Sie der Verwendung von Cookies zu.

Einstellungen akzeptierenEinstellungenWir können Cookies anfordern, die auf Ihrem Gerät eingestellt werden. Wir verwenden Cookies, um uns mitzuteilen, wenn Sie unsere Websites besuchen, wie Sie mit uns interagieren, Ihre Nutzererfahrung verbessern und Ihre Beziehung zu unserer Website anpassen.

Klicken Sie auf die verschiedenen Kategorienüberschriften, um mehr zu erfahren. Sie können auch einige Ihrer Einstellungen ändern. Beachten Sie, dass das Blockieren einiger Arten von Cookies Auswirkungen auf Ihre Erfahrung auf unseren Websites und auf die Dienste haben kann, die wir anbieten können.

Diese Cookies sind unbedingt erforderlich, um Ihnen die auf unserer Webseite verfügbaren Dienste und Funktionen zur Verfügung zu stellen.

Da diese Cookies für die auf unserer Webseite verfügbaren Dienste und Funktionen unbedingt erforderlich sind, hat die Ablehnung Auswirkungen auf die Funktionsweise unserer Webseite. Sie können Cookies jederzeit blockieren oder löschen, indem Sie Ihre Browsereinstellungen ändern und das Blockieren aller Cookies auf dieser Webseite erzwingen. Sie werden jedoch immer aufgefordert, Cookies zu akzeptieren / abzulehnen, wenn Sie unsere Website erneut besuchen.

Wir respektieren es voll und ganz, wenn Sie Cookies ablehnen möchten. Um zu vermeiden, dass Sie immer wieder nach Cookies gefragt werden, erlauben Sie uns bitte, einen Cookie für Ihre Einstellungen zu speichern. Sie können sich jederzeit abmelden oder andere Cookies zulassen, um unsere Dienste vollumfänglich nutzen zu können. Wenn Sie Cookies ablehnen, werden alle gesetzten Cookies auf unserer Domain entfernt.

Wir stellen Ihnen eine Liste der von Ihrem Computer auf unserer Domain gespeicherten Cookies zur Verfügung. Aus Sicherheitsgründen können wie Ihnen keine Cookies anzeigen, die von anderen Domains gespeichert werden. Diese können Sie in den Sicherheitseinstellungen Ihres Browsers einsehen.

Wir nutzen auch verschiedene externe Dienste wie Google Webfonts, Google Maps und externe Videoanbieter. Da diese Anbieter möglicherweise personenbezogene Daten von Ihnen speichern, können Sie diese hier deaktivieren. Bitte beachten Sie, dass eine Deaktivierung dieser Cookies die Funktionalität und das Aussehen unserer Webseite erheblich beeinträchtigen kann. Die Änderungen werden nach einem Neuladen der Seite wirksam.

Google Webfont Einstellungen:

Google Maps Einstellungen:

Google reCaptcha Einstellungen:

Vimeo und YouTube Einstellungen:

Sie können unsere Cookies und Datenschutzeinstellungen im Detail in unseren Datenschutzrichtlinie nachlesen.

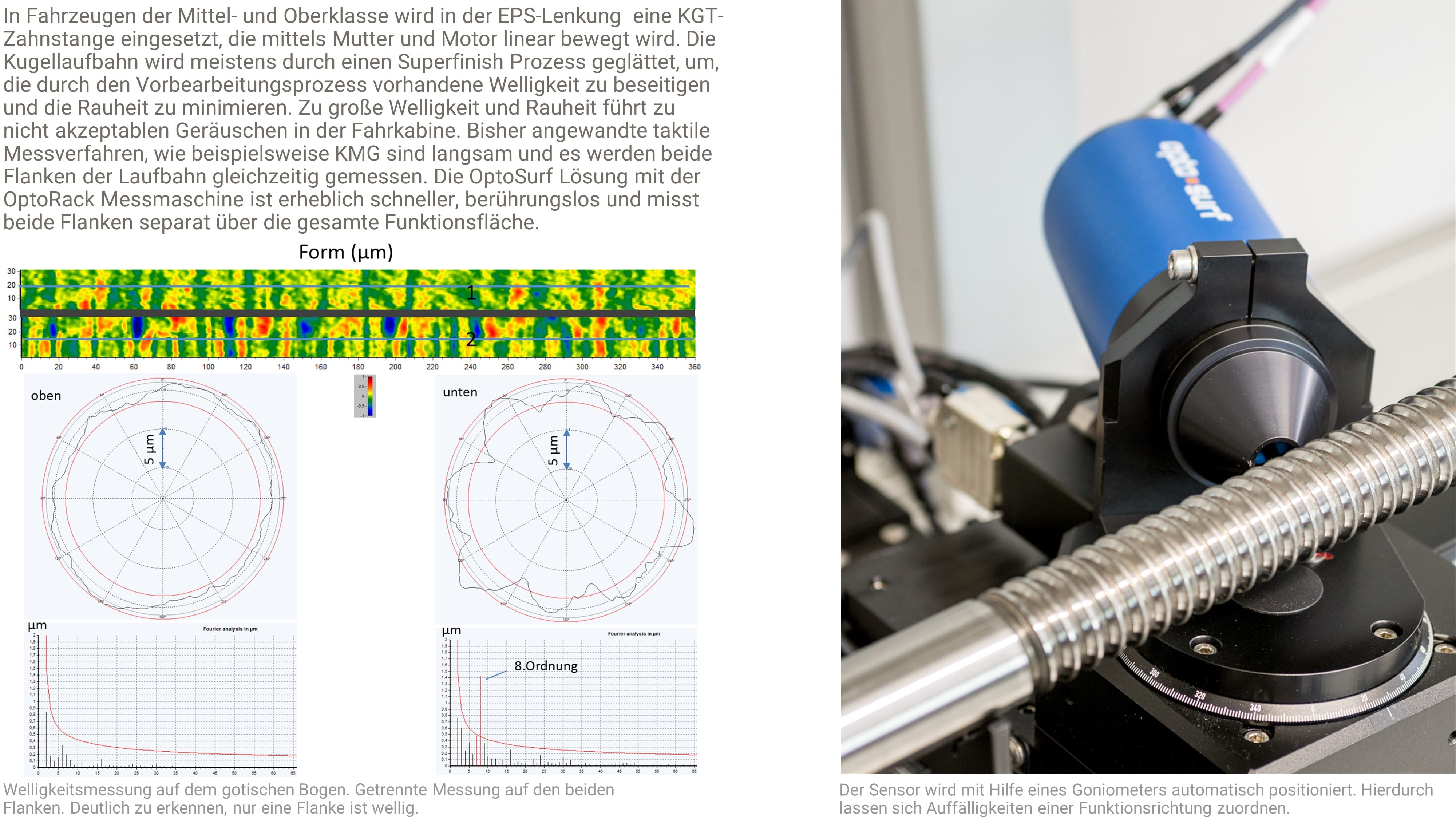

DatenschutzRauheits-, Rundheits- und Welligkeitsmessung auf dem gotischen Bogen

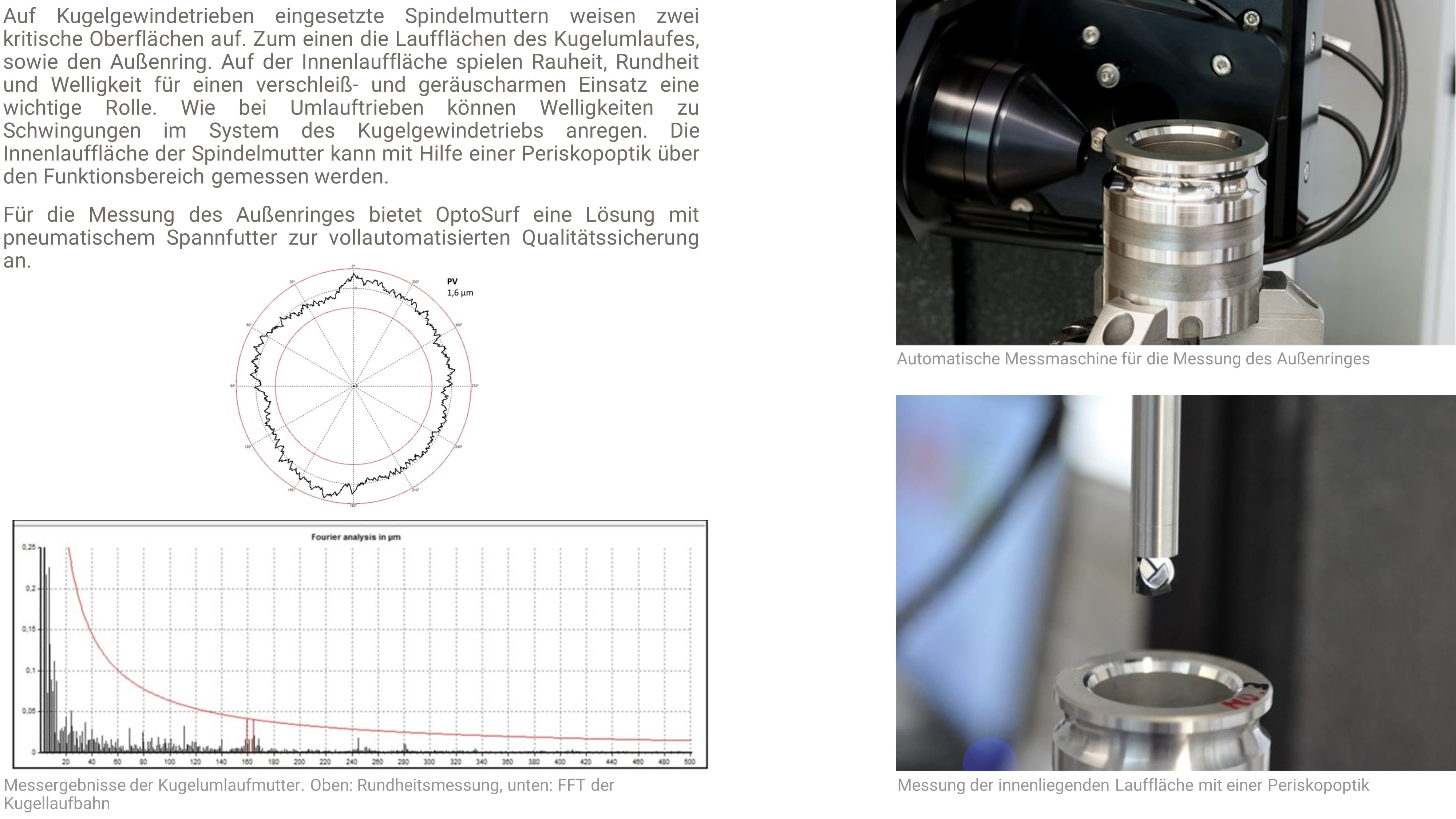

Rauheits-, Rundheits- und Welligkeitsmessung auf Innen- und Außenlaufflächen

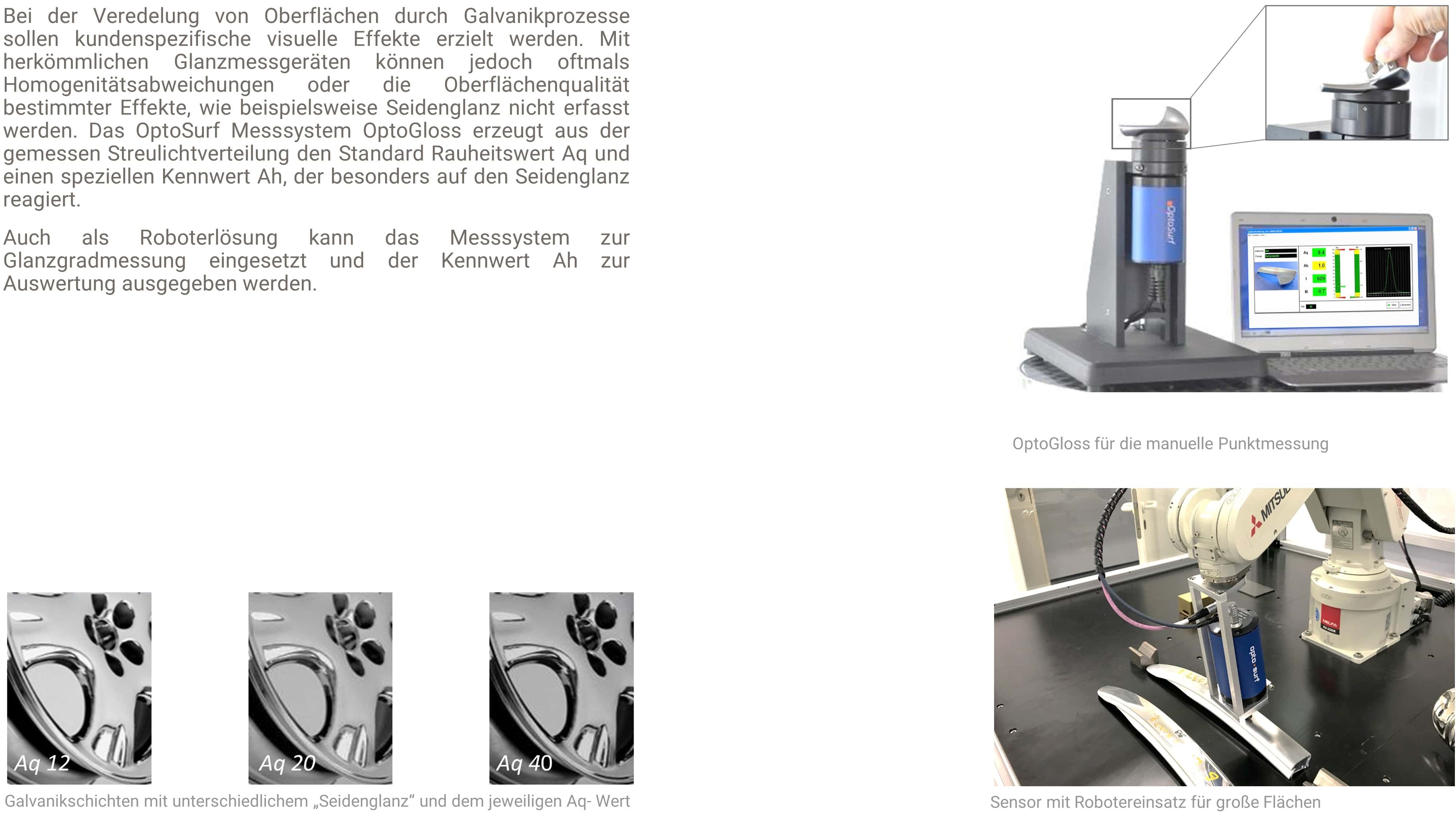

Manuelle und automatisiert Seidenglanzmessung auf Galvanikschichten

Rauheits- und Welligkeitsmessung auf polierten Lackflächen

Die Qualität polierter Lackflächen trägt wesentlich zum Erscheinungsbild, beispielsweise von Karrosserien in der Automobilindustrie bei. Die Prüfung auf Inhomogenitäten oder Kratzer der Lacke, erfolgt größtenteils mit dem menschlichen Auge in speziellen Prüfräumen. Die Ergebnisse sind jedoch nicht eindeutig quantifizierbar, reproduzierbar und darüber hinaus rein subjektiv. Der Streulichtsensor ist in der Lage eine automatische Homogenitätsprüfung vorzunehmen und die Qualitätssicherung zu automatisieren. Je nach Lackzusammensetzung können Grenzwerte definiert werden, um iO- und niO-Teile zu unterscheiden.

Standzeitüberwachung von Schleifscheiben bei simultaner Rundheits- und Welligkeitsmessung

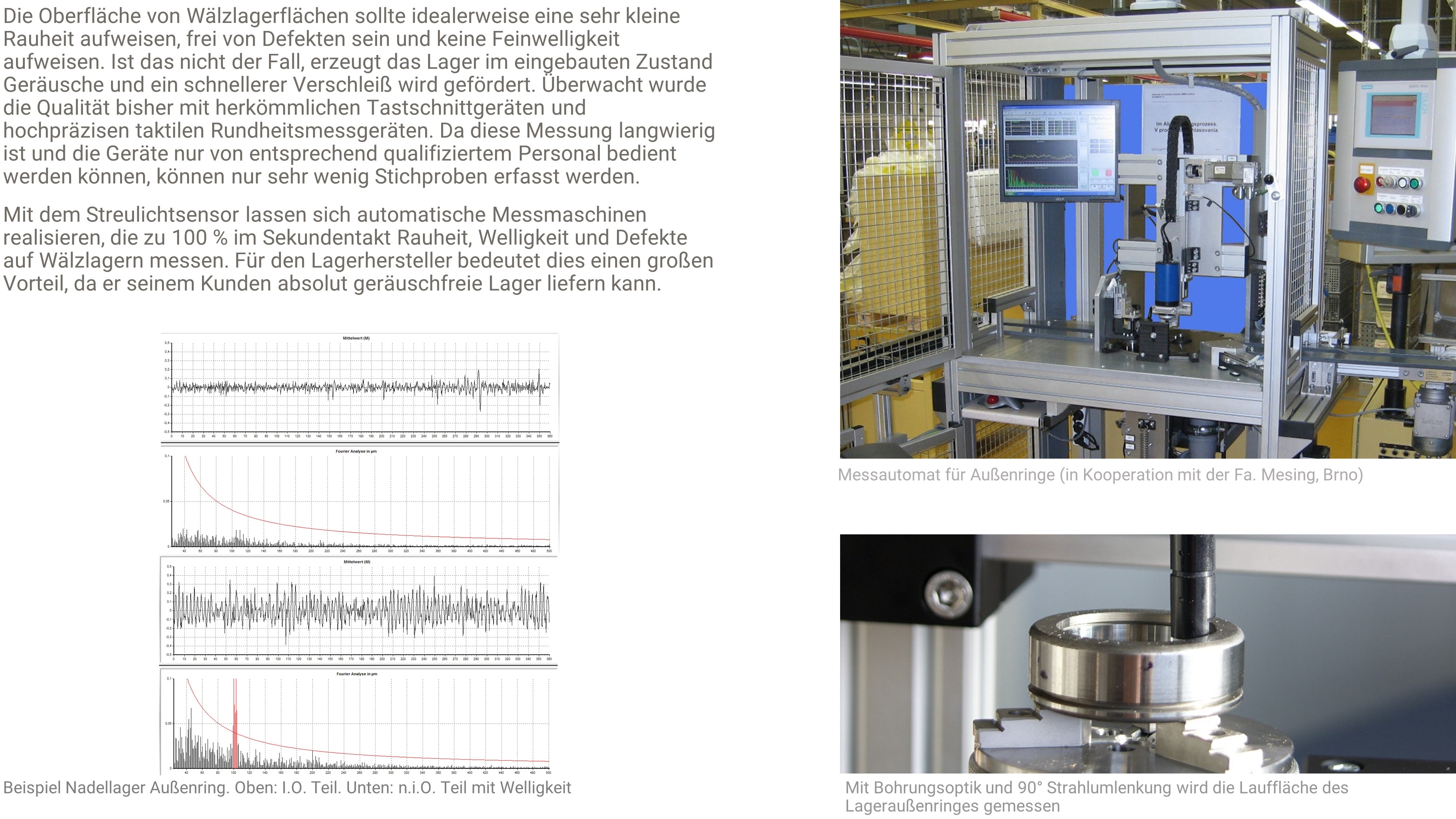

Rauheits-, Rundheits- und Welligkeitsmessung auf Wälzlager Innen- und Außenringen und Wälzkörpern

Process related measurements of roughness, roundness, and waviness

Roughness, roundness and waviness measurement on the gothic arch

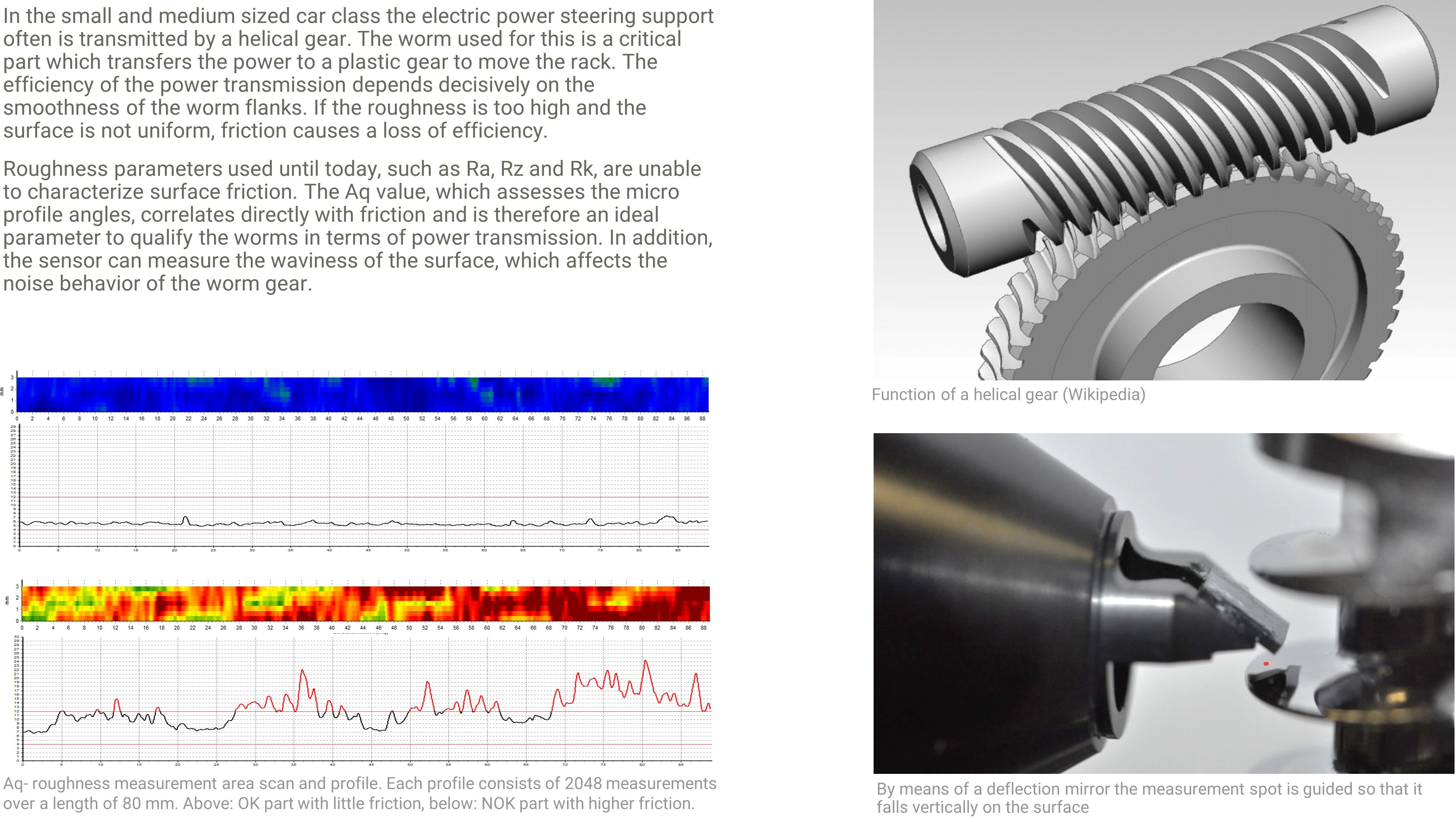

Automated roughness and waviness measurement on worm flanks

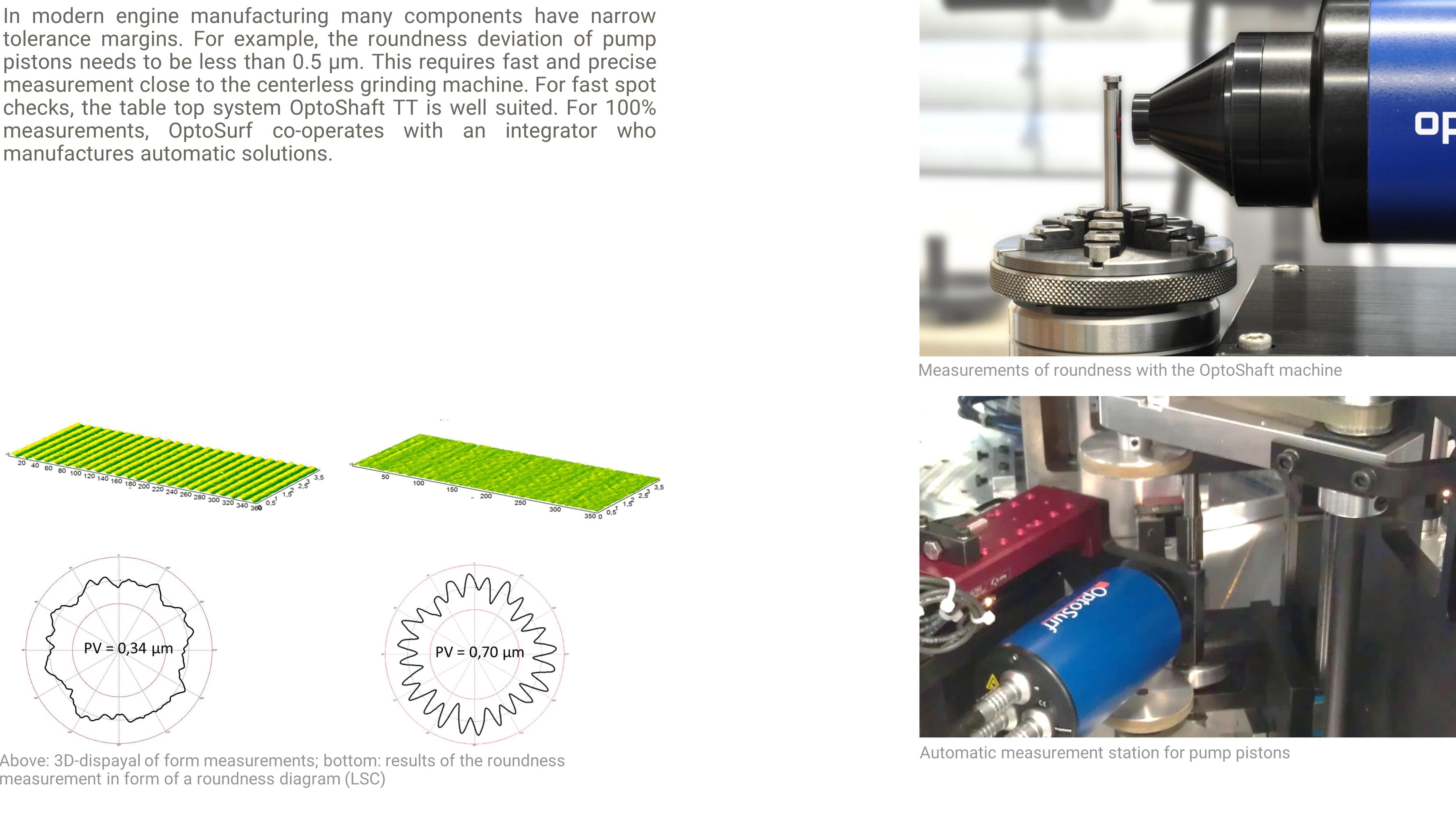

Measuring roundness up to 100 %. Tolerance 0.5 µm

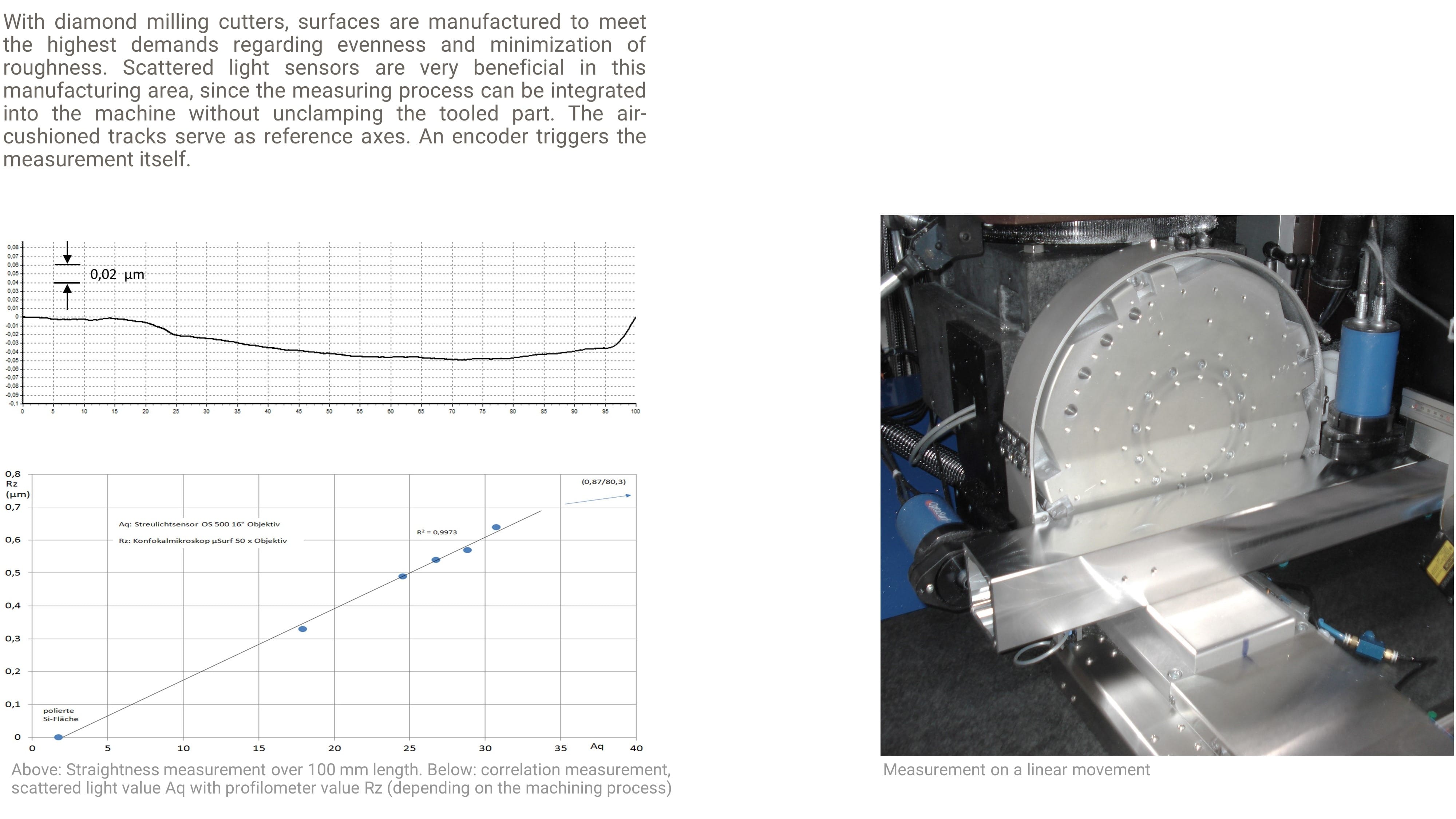

In-process measurement (rougness, straightness) in the nanometer range

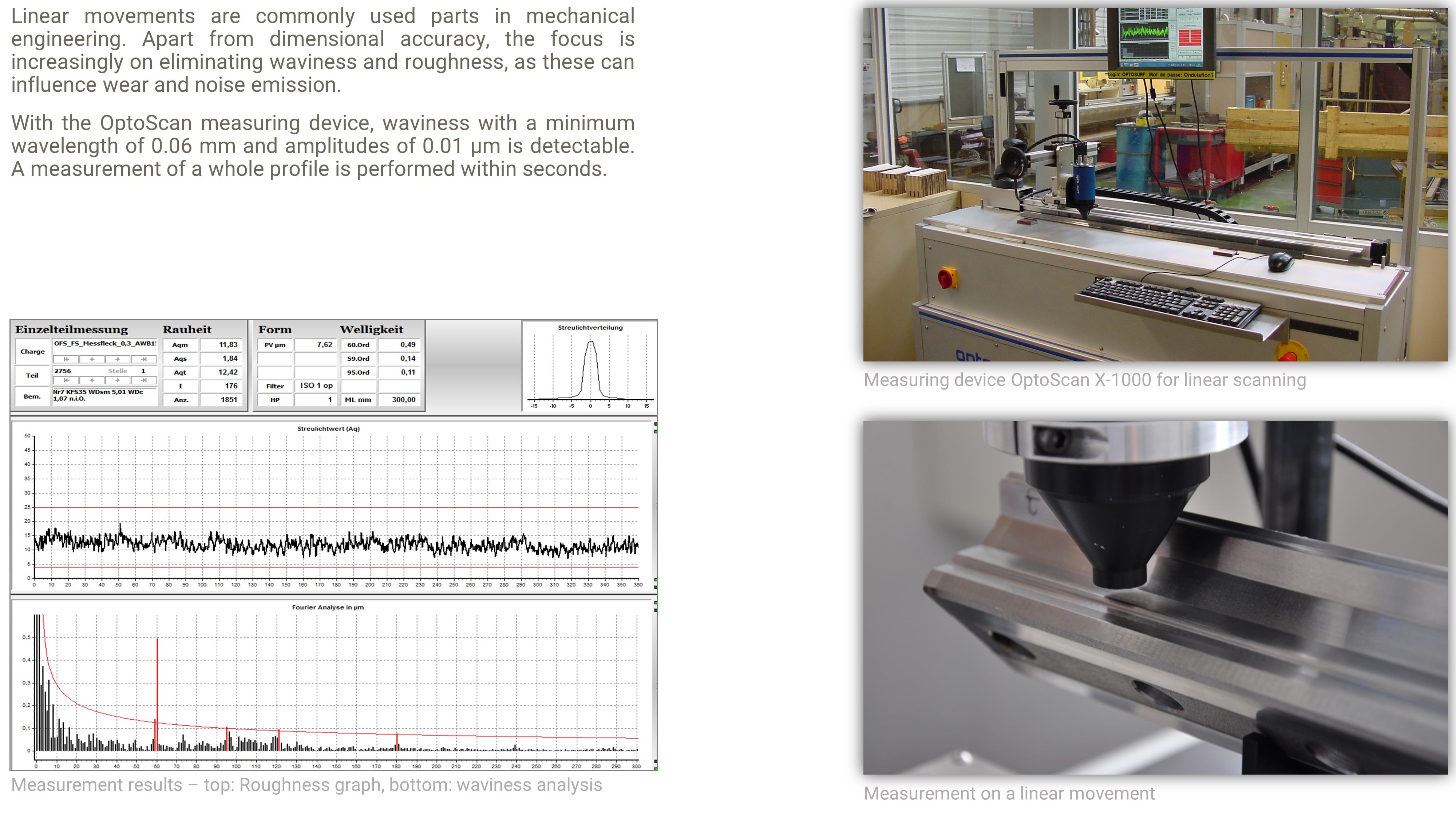

Measuring waviness and roughness process-orientated

Form, waviness, and roughness measurement on the shell

Tool lifetime monitoring of grinding wheels while measuring roundness and waviness

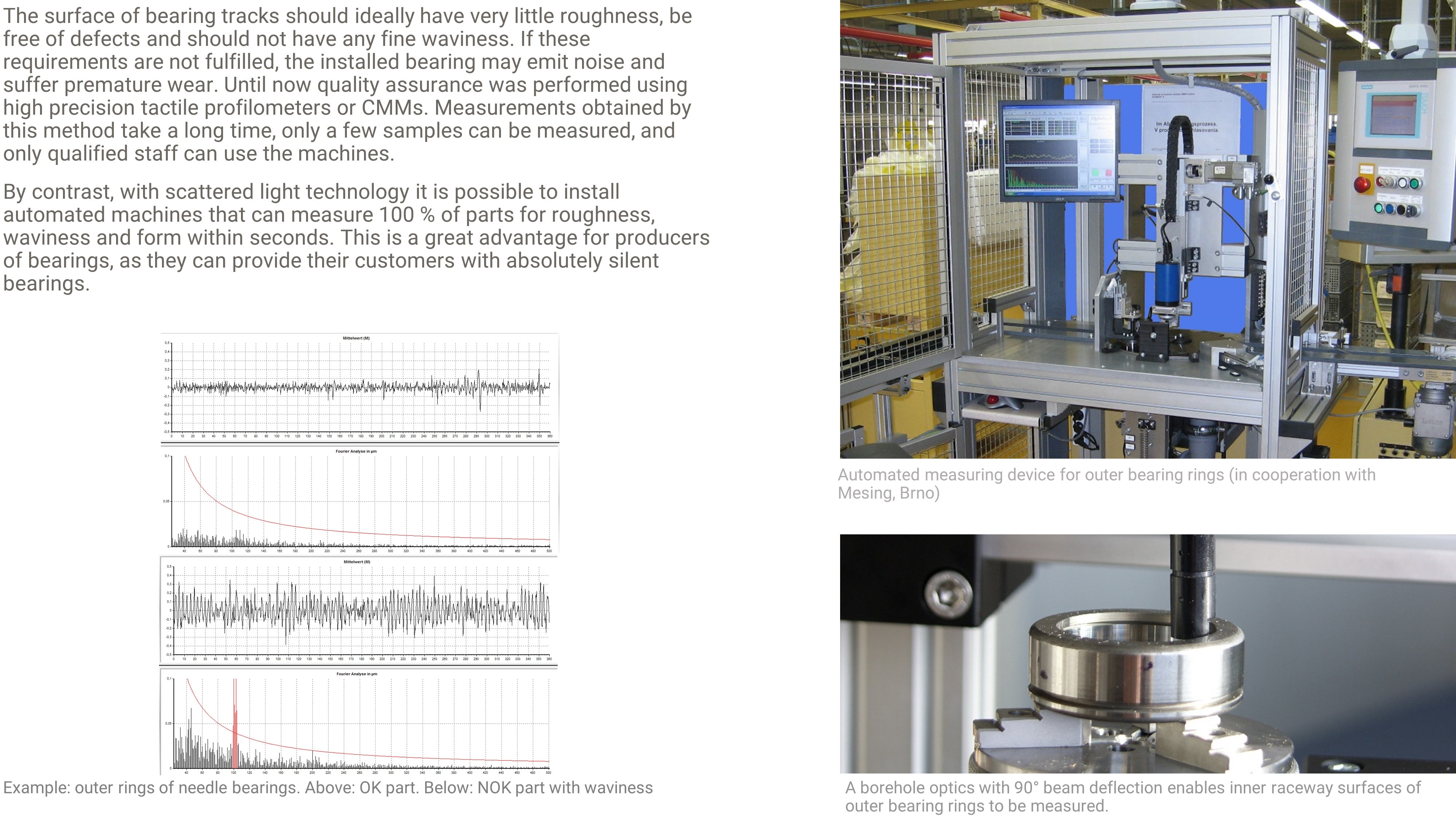

Roughness, roundness, and waviness measurement on bearing running surfaces of inner and outer bearing rings

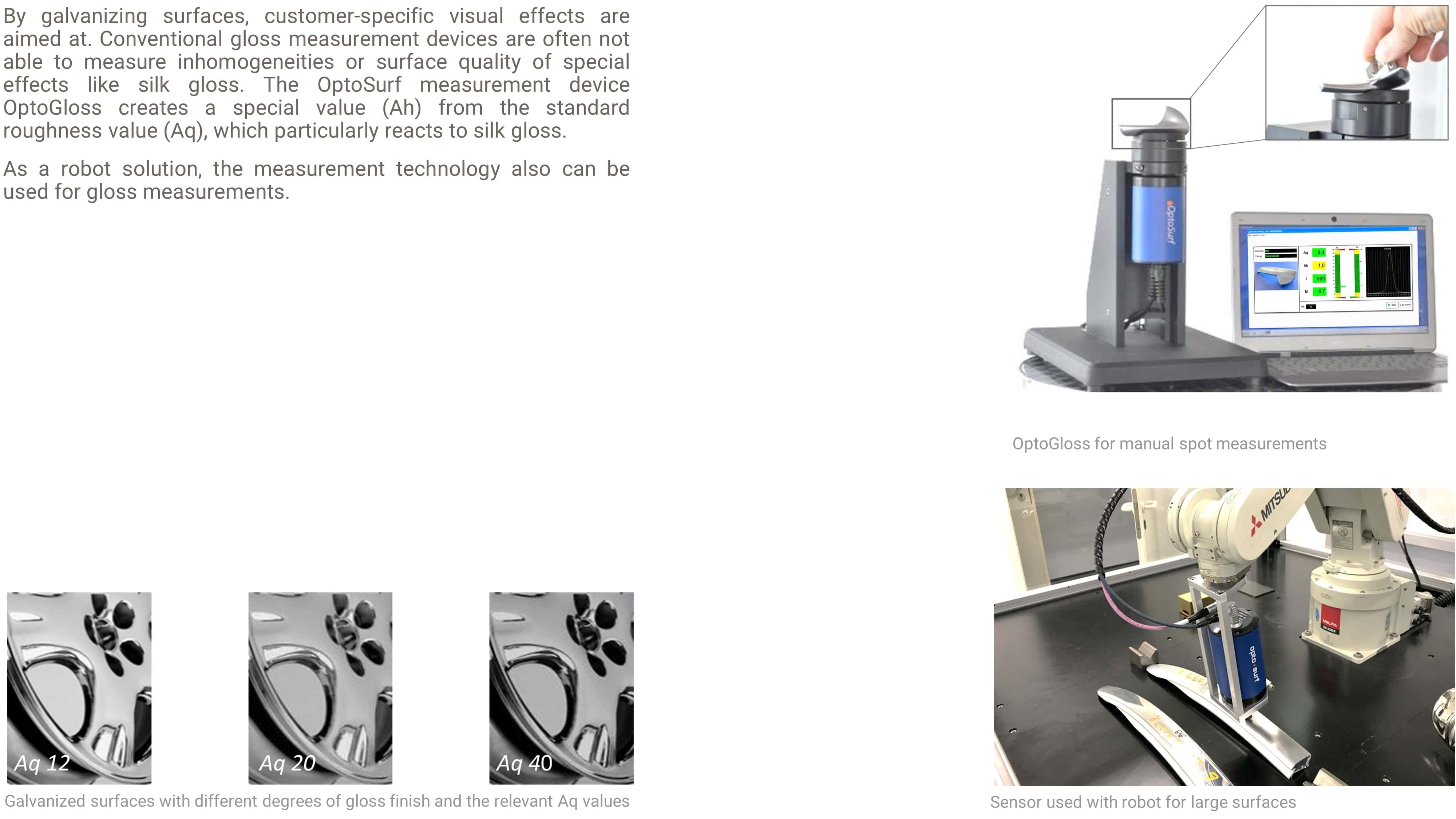

Manual and automated gloss measurement on galvanized surfaces (coated)

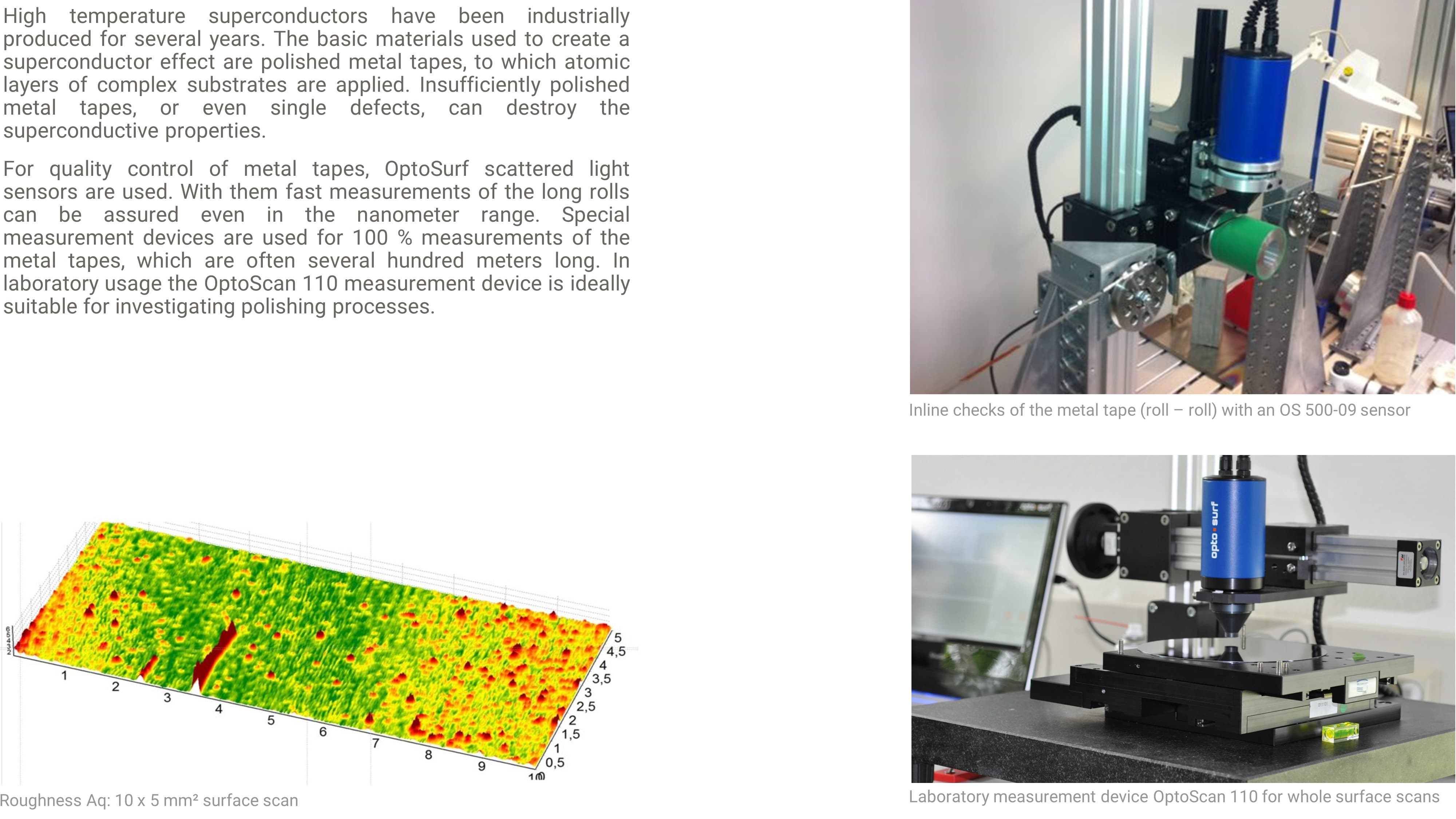

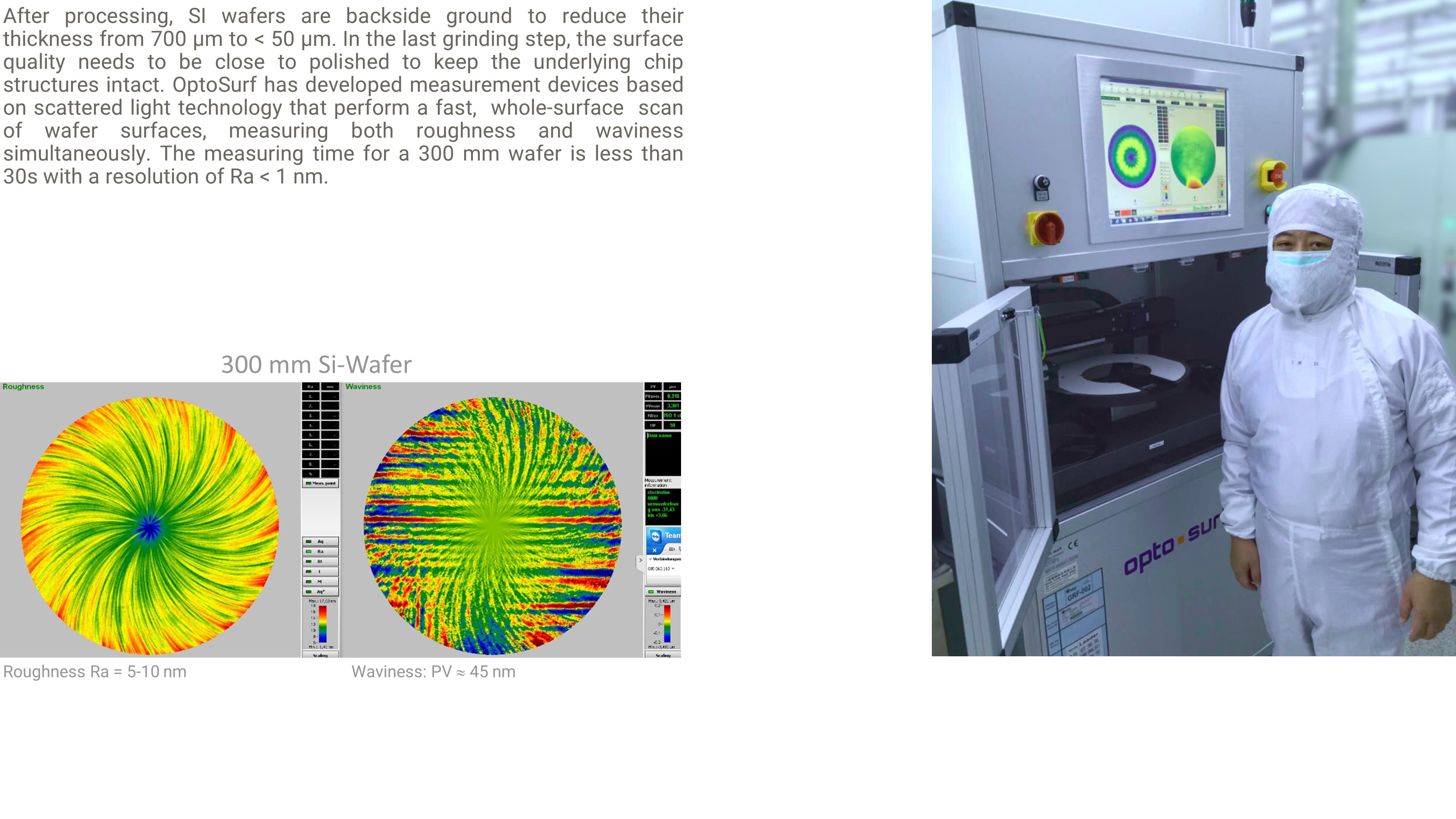

From laboratory to 100 % production measurements. Roughness measurement < Ra 10 nm

Fast roughness and waviness measurement in the nanometer range

Measuring roughenss and warpage on 600 x 600 mm²