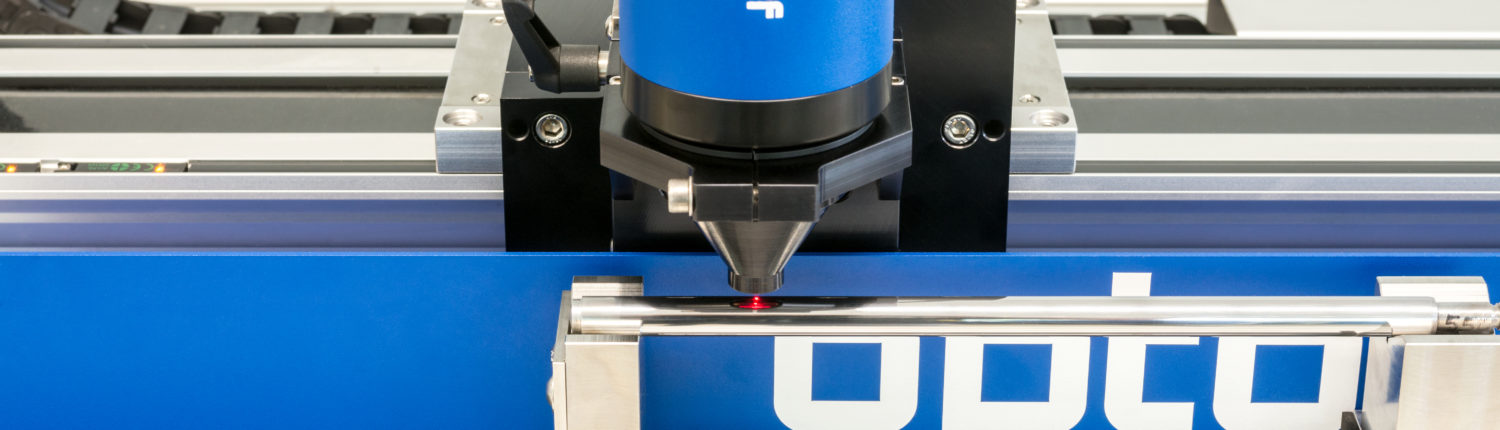

OptoScan X

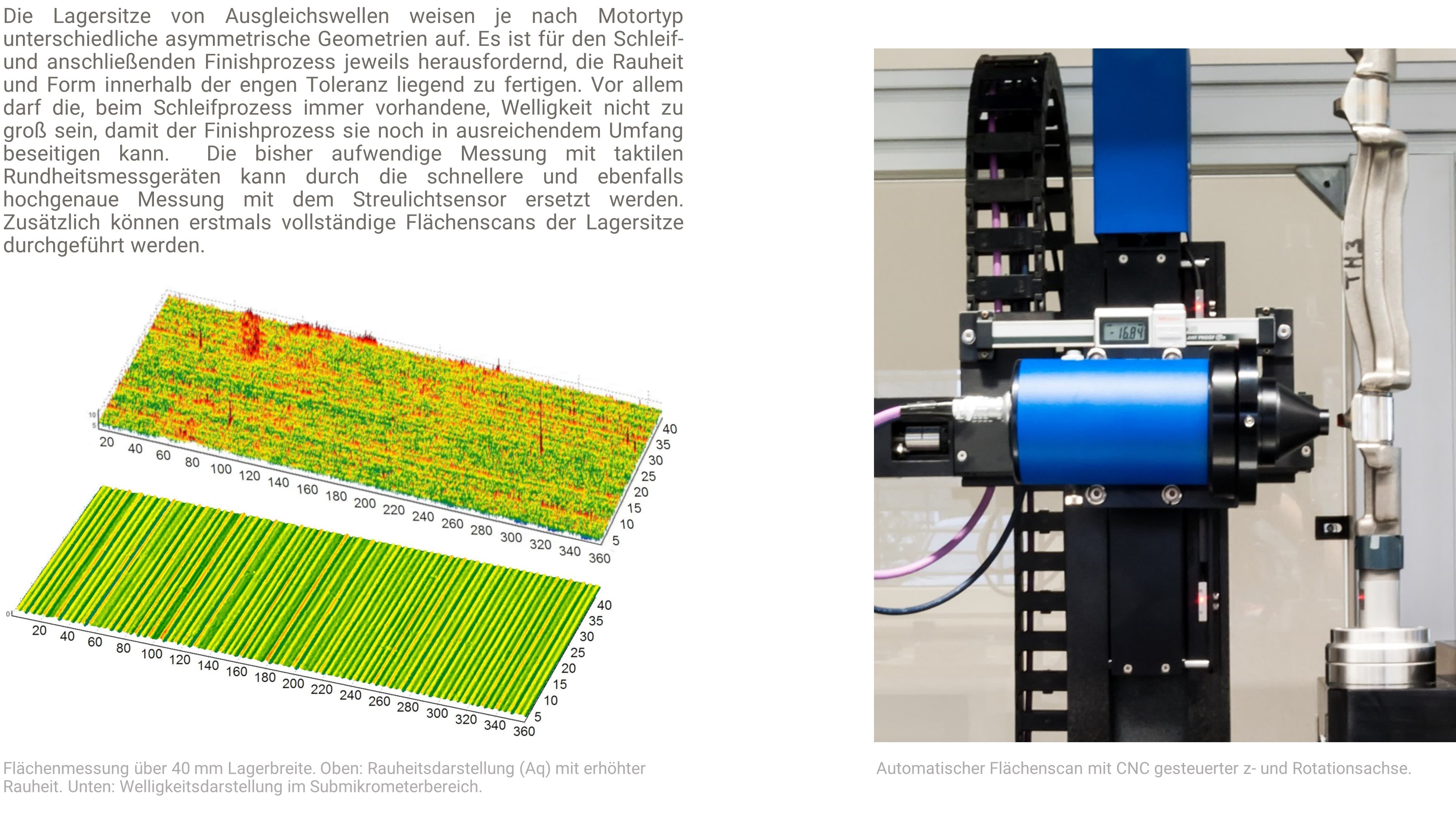

Halbautomatische lineare Messstation

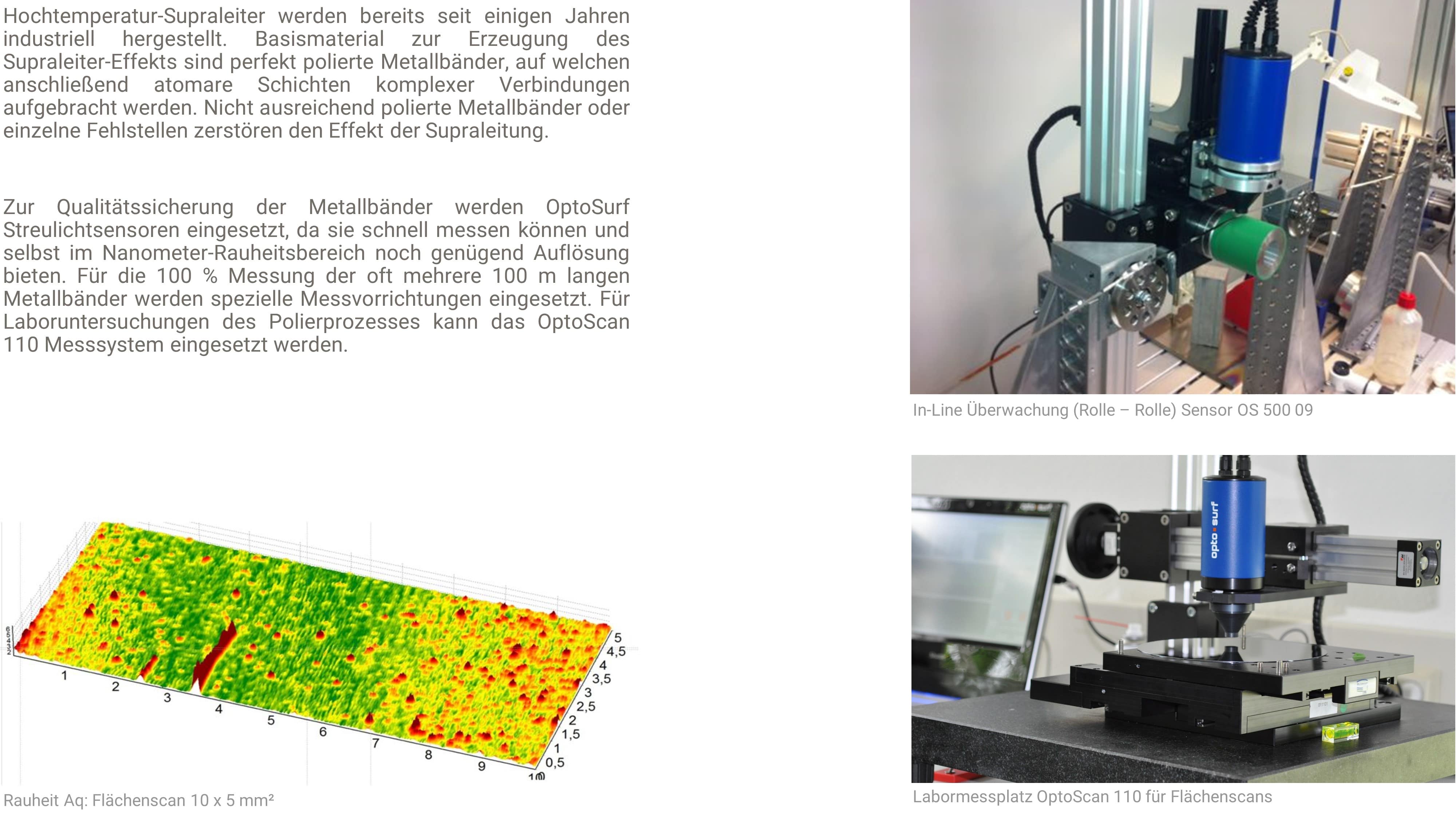

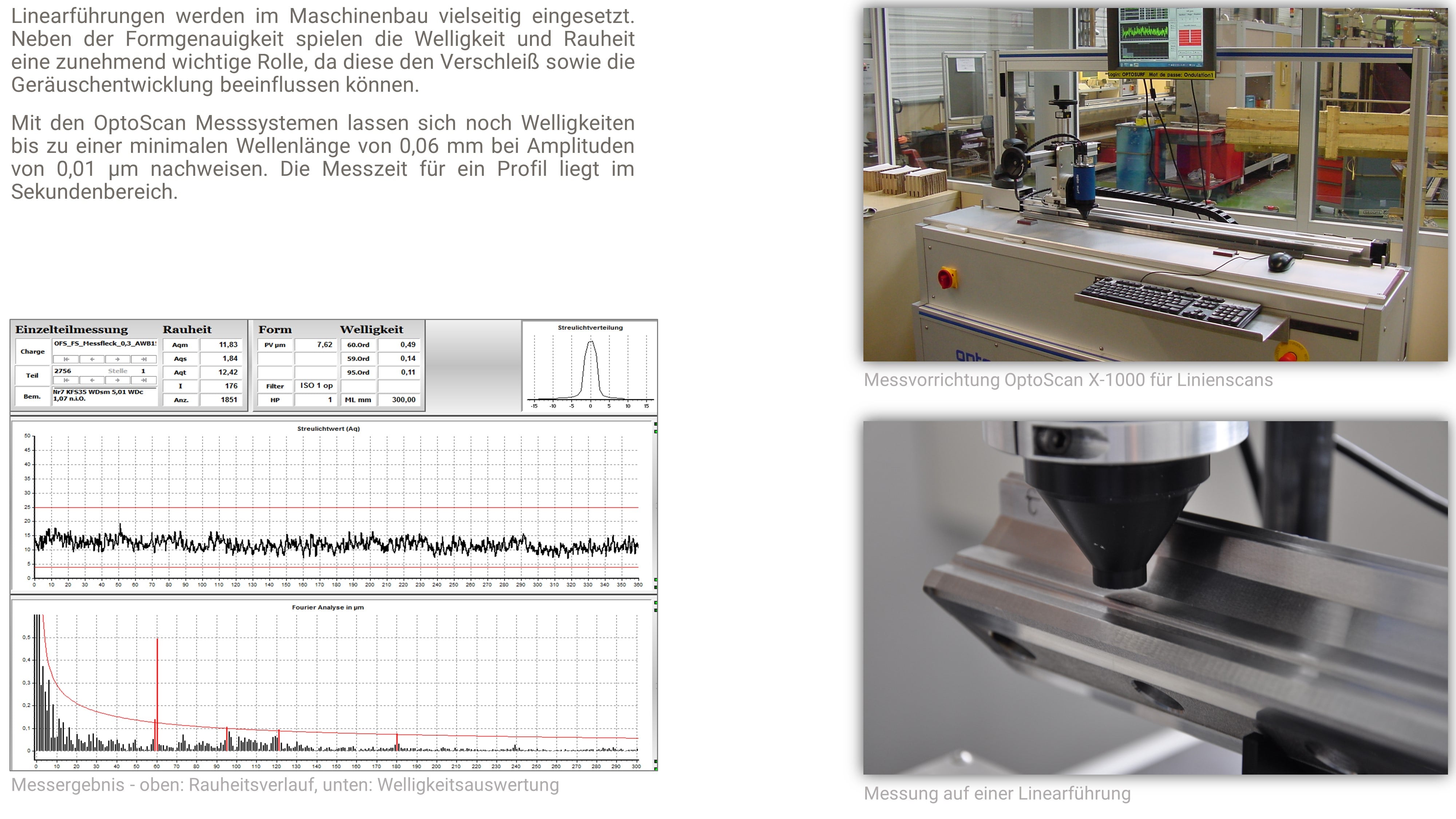

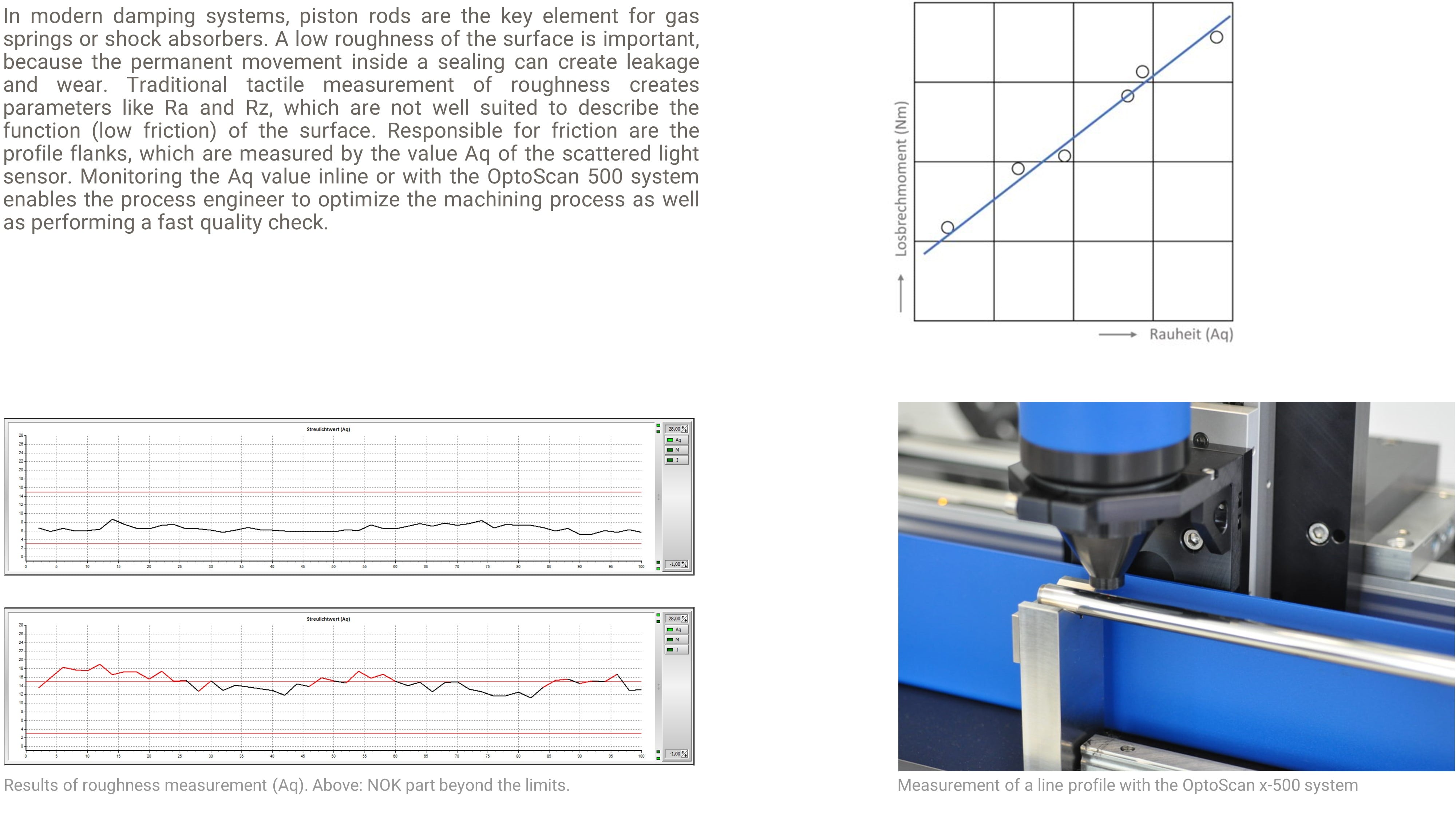

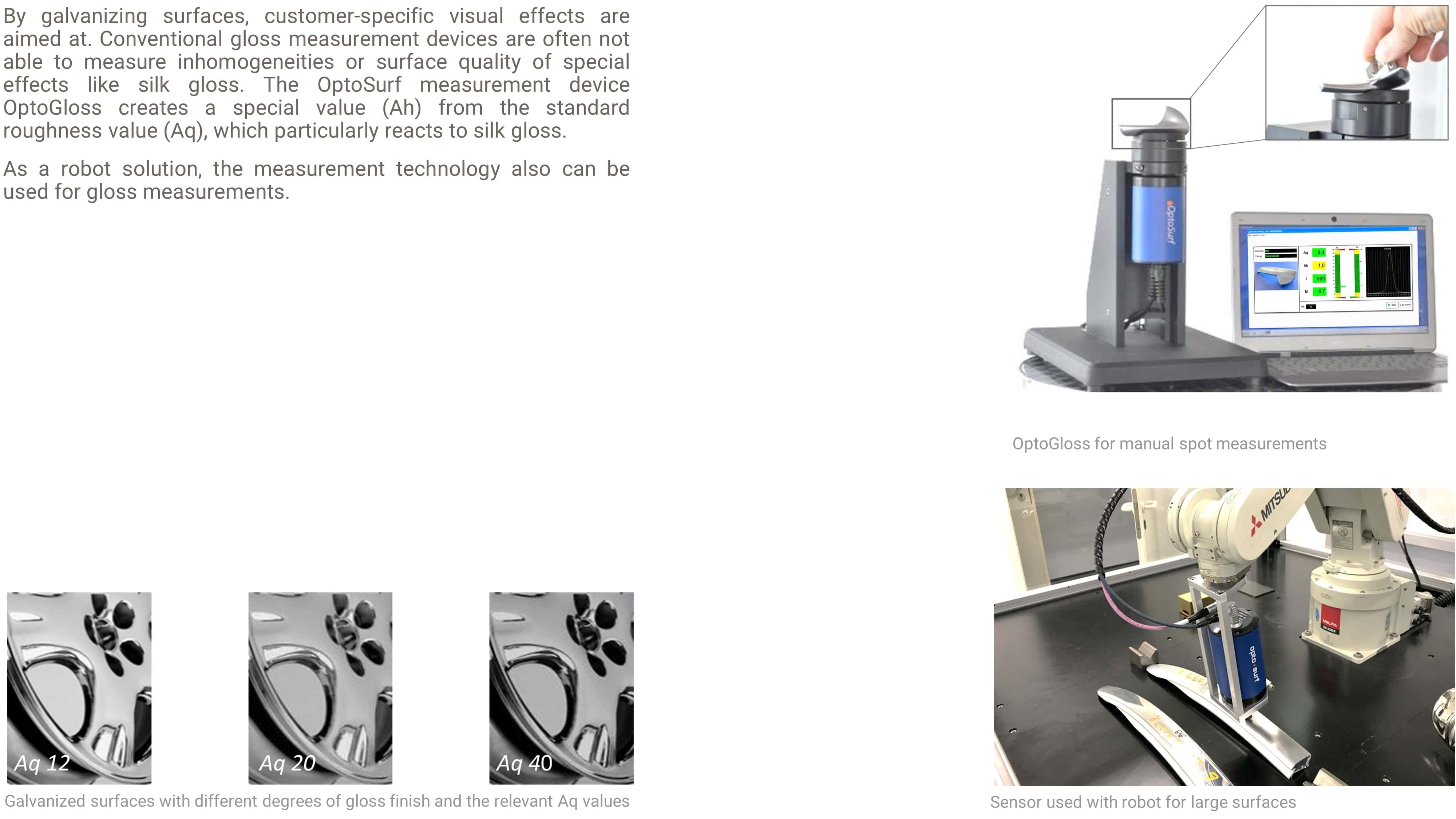

Die OptoScan X-500 Messmaschine ist mit einer automatischen hochpräzisen X-Achse ausgestattet. Der Sensor wird linear bewegt und es werden lückenlos Rauheitsmesswerte aufgenommen. Mit dieser Systemkonfiguration ist die Qualitätssicherung auf Kolbenstangen, Halbzeugen und Linearführungen äußerst präzise, schnell und dabei wirtschaftlich durchführbar.

Je nach Auswahl der Messobjekte werden Prismenaufnahmen für die Messobjekte gefertigt. In der OptoSurf Software lassen sich automatische Messprogramme mit Grenzwerten einstellen. Egal, ob vollautomatische Messstation mit Roboterbeladung oder halbautomatische stand-alone Lösung – die OptoScan X Maschinenreihe ist ideal für die Qualitätssicherung geeignet.